Avez-vous déjà réfléchi aux formats dans lesquels les mousses techniques sont fabriquées et aux processus qu’elles subissent jusqu’au produit final ?

Les formats de mousse les plus courants sont fabriqués en blocs – feuilles de mousse ou rouleaux. À partir de ces formats initiaux, ZFoam réalise un processus de transformation complet jusqu’au produit final.

Processus de transformation initiale ou semi-conversion

Ce processus commence par l’ajustement de l’épaisseur des mousses au moyen de :

-

Le tranchage

Il s’agit de découper des blocs ou des plaques de mousse en épaisseurs plus fines que l’épaisseur de départ. Cette méthode permet d’obtenir des plaques ou des rouleaux de mousse aux dimensions exactes et uniformes, ce qui est essentiel pour les applications exigeant des tolérances serrées.

Les avantages du tranchage sont les suivants

- Précision de l’épaisseur : il permet d’obtenir des feuilles d’une épaisseur spécifique, ce qui est essentiel pour les applications exigeant des tolérances serrées.

- Réduction des déchets : En découpant avec précision, les déchets de matériaux sont réduits au minimum, ce qui optimise l’utilisation de la mousse.

- Flexibilité de conception: Différentes épaisseurs de mousse peuvent être produites selon les besoins du client, ce qui facilite la personnalisation du produit.

- Facilité de manipulation : Les plaques obtenues sont plus légères et plus faciles à manipuler, ce qui simplifie le transport et l’installation.

- Laminage :

Contrairement au tranchage, il peut arriver que le produit final nécessite une épaisseur supérieure à celle de la matière première de départ. Pour y remédier, plusieurs couches sont laminées (collées) afin d’obtenir l’épaisseur requise.

En fonction du type de matériaux et de l’épaisseur requise, cette stratification peut se faire par la chaleur (stratification thermique), au moyen de colles – auto-adhésives ou au moyen de substrats thermofusibles qui fondent à des températures spécifiques.

Ensuite, si le produit final l’exige, nos mousses tranchées ou laminées peuvent être collées avec différents types de matériaux :

Matériaux sandwichs

Nous pouvons laminer des auto-adhésifs, des films de tous types, du raphia, du carton et divers substrats. Ce procédé nous permet d’améliorer les propriétés et la fonctionnalité des mousses, en les adaptant à des applications spécifiques.

- Autocollants : Idéales pour les applications nécessitant une installation facile, telles que les panneaux acoustiques.

- Films : Ils constituent une barrière contre l’humidité et la poussière et sont utilisés dans les emballages électroniques.

- Raffias : Ils ajoutent de la résistance et de la durabilité, et sont utiles dans les applications d’emballage agricole.

- Cartons: Rigidité et structure, parfaits pour les emballages de protection.

- Supports divers: Ils permettent d’adapter les mousses à des besoins spécifiques.

Les avantages des matériaux sandwich sont les suivants

- Propriétés améliorées : Le laminage peut améliorer les propriétés mécaniques et physiques de la mousse, telles que la résistance aux chocs, la durabilité et l’isolation thermique.

- Polyvalence des applications: Elle permet de créer des produits qui combinent différentes caractéristiques, telles que les textures et les densités, et qui s’adaptent à diverses applications industrielles.

- Personnalisation esthétique : Le laminage permet d’incorporer différentes finitions, textures et couleurs, améliorant ainsi l’esthétique du produit final.

Une fois le processus de semi-transformation terminé, nous procédons à la transformation finale

Transformation finale

Ce processus assure la précision et l’efficacité, garantissant que chaque pièce de mousse répond aux normes de qualité les plus élevées.

Nous utilisons les procédés de découpe, de matriçage, d’usinage, de marquage, etc., pour obtenir une pièce finale qui réponde parfaitement aux besoins de nos clients.

Découpe de la mousse

La découpe est l’un des processus les plus courants dans la transformation finale des mousses. Nous utilisons des techniques telles que la découpe automatique avec des machines CNC (Computer Numerical Control) pour nous adapter aux besoins spécifiques de précision et de complexité.

Découpe à l’emporte-pièce

La découpe à l’emporte-pièce utilise des matrices ou des poinçons pour découper des formes spécifiques dans les mousses. Cette méthode est idéale pour la production en masse de pièces identiques et permet d’obtenir des résultats précis et reproductibles.

Chez ZFoam, par exemple, nous utilisons la découpe à l’emporte-pièce pour fabriquer des composants automobiles.

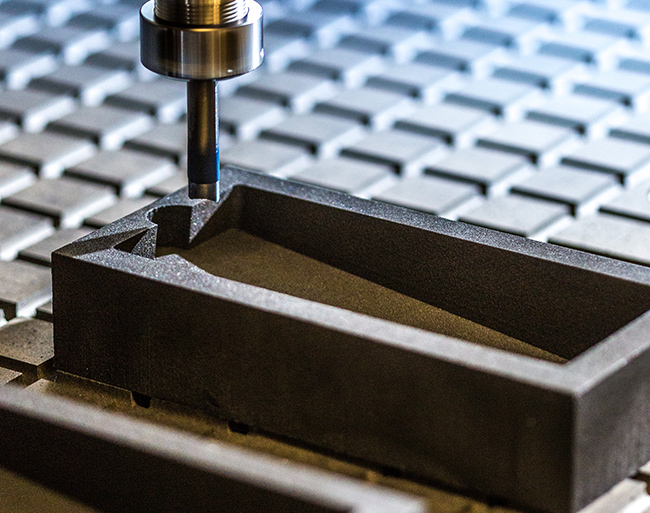

L’usinage

L’usinage consiste à utiliser des outils rotatifs pour créer des formes complexes dans les mousses.

Chez ZFoam, nous utilisons l’usinage pour les pièces en mousse utilisées dans les applications industrielles et d’emballage, où des tolérances serrées sont requises.

Marquage

Le marquage permet d’imprimer des informations, des logos ou des instructions directement sur la surface de la mousse à l’aide de techniques telles que le marquage à chaud ou le marquage au laser. Il est essentiel pour les applications d’emballage et de signalisation.

Feuilles ZFoam

Chez ZFoam, nous sommes fiers d’offrir une gamme complète de feuilles et de rouleaux de mousse qui répondent aux exigences les plus élevées en matière de qualité et de durabilité.

Que vous ayez besoin de mousses réticulées, non réticulées, écologiques, de caoutchouc cellulaire ou d’autres mousses, nous avons la solution idéale pour votre projet.

En outre, nos vastes capacités de transformation garantissent que chaque pièce de mousse est parfaitement adaptée à vos besoins.

Nous vous invitons à télécharger notre catalogue complet pour explorer toutes les options disponibles et trouver la solution parfaite pour vos besoins.

Visitez notre site web sur les mousses pour plus d’informations et pour télécharger le catalogue.