La batería es la nueva columna vertebral del vehículo eléctrico y, dentro de ella, las espumas cumplen un papel discreto pero decisivo. Sellan, aíslan, sostienen y disipan el calor. Pero, ¿sabrías cómo escoger la espuma adecuada para evitar sobresaltos de coste, plazo o de homologación?

Contexto normativo en España

La norma UNE 0062 y las ayudas PERTE VEC II obligan a demostrar, respectivamente, la seguridad pasiva y la trazabilidad de los materiales poliméricos usados en vehículos eléctricos fabricados en España. Una selección de espumas alineada con estos requisitos evita rediseños de última hora y acelera la obtención de ayudas.

1 Fijar el objetivo antes de la ficha técnica

Una espuma se selecciona cuando ingeniería, calidad y compras comparten la misma prioridad. Antes de abrir una ficha técnica, hay que poner sobre la mesa el riesgo que se quiere evitar y la ventaja que se espera conseguir.

- El riesgo a neutralizar: propagación térmica célula‑célula, vibraciones que aflojan uniones, infiltración de electrolito…

- La ventaja a crear: aligerar 8 kg para ganar autonomía, reducir el time‑to‑validation o sumar puntos ESG..

Si el escenario más temido es una fuga térmica en < 90 s, la prioridad será una silicona BISCO® UL 94 V‑0 capaz de soportar 200 °C. Si el lastre principal es el peso, el EPP moldeado resulta la opción natural.

2 Lectura visual rápida

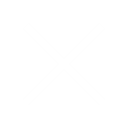

Como las tablas pueden confundir, lo mejor es ver el siguiente heat-map que resume de un vistazo qué espuma domina en cada propiedad:

*Glosario exprés:

Compression set (deformación permanente) = pérdida de espesor tras compresión y envejecimiento.

Closed-cell (celda cerrada) = estructura impermeable al agua y a los gases.

3 La “personalidad” de cada familia

Cada espuma técnica tiene propiedades únicas que la hacen idónea para ciertos escenarios y menos apropiada para otros. Esta breve descripción te ayudará a reconocer rápidamente cuál encaja mejor en tu aplicación específica.

| Familia | Virtudes | Puntos débiles | Aplicación arquetipo |

|---|---|---|---|

| Silicona

(BISCO® HT-800, PORON® EVExtend) |

Soporta –60 / +200 °C, UL 94 V-0, compression set < 5 %, microcelda semi-cerrada, buena resistencia a refrigerantes glicol-agua. | Densidad y coste elevados. | Gap-filler disipador bajo celdas 4680. |

| Poliuretano (PU)

(formulaciones ZF-EV 45-120 kg/m³) |

Flexible, troquelado fácil, coste moderado, resistencia química aceptable a refrigerantes. | Envejece > 110 °C; inflamable sin aditivos. | Sellos de tapa de batería. |

| Polietileno/EVA

(copolímeros EVA para alta resiliencia) |

Muy ligera, celda cerrada, buen dieléctrico, absorción de agua < 1 %. | UL 94 HB; compression set > 12 %. | Cushion pads entre celdas pouch. |

| PVDF

(Solef® PVDF reticulado) |

Inerte a carbonatos de electrolito, UL 94 V-0, rigidez dieléctrica elevada. | Costosa, densidad media-alta. | Juntas en placas frías con contacto de electrolito. |

| EPP | Ultraligera, absorbe impacto, moldeado 3-D. | Límite térmico 110 °C; UL 94 HB. | Espaciadores estructurales en módulos cilíndricos. |

* Nota rápida sobre celda cerrada

Las familias PE/EVA y silicona BISCO® poseen estructura closed-cell, limitando la absorción de líquidos y aumentando la estabilidad dimensional.

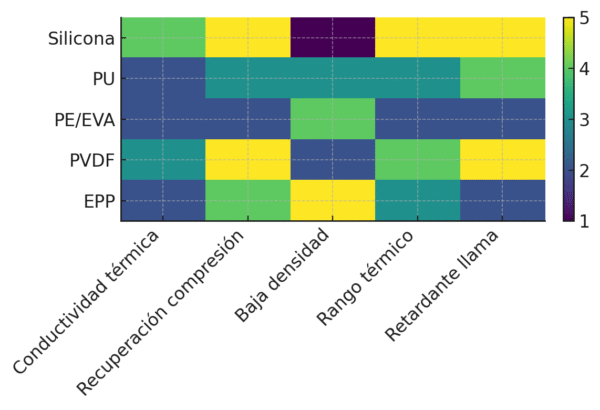

4 Visión 360° de prestaciones

Para captar de un vistazo el equilibrio entre conductividad, deformación, densidad, rango térmico y comportamiento al fuego:

5 Metodología paso a paso

Seleccionar una espuma es más fácil si sigues un proceso estructurado. Aquí tienes cinco pasos prácticos para elegir el material más adecuado según tu escenario de aplicación y requisitos específicos.

- Escenario de fallo. Identifica la amenaza más crítica (p.ej., propagación térmica).

- Pondera criterios. (1-5) según impacto en seguridad y coste de garantía.

| Criterio | Peso (módulo pouch) |

|---|---|

| Seguridad fuego UL 94 | 5 |

| Conductividad térmica | 4 |

| Resistencia química | 3 |

| Coste €/m² | 2 |

| NVH (ruido y vibración) | 1 |

- Filtra normas. Si la especificación del pack exige UL 94 V-0, descarta de inicio todas las familias HB, así ganarás días de desarrollo.

- Prototipa y valida en un entorno controlado

- Ciclo térmico –40 / +85 °C, 96 h a 50 % de compresión.

- Ensayo químico 72 h inmersión en electrolito (EC + DEC) a 60 °C.

- Alinea áreas. Selecciona la espuma que mejor reduce el riesgo relativo.

Reducir 5 °C la temperatura del módulo prolonga ≈ 10 % la vida útil de las celdas, reduciendo incidencias.

6 Buenas prácticas de integración

La eficacia final de la espuma también depende del modo en que se integre en el pack de baterías. A continuación, encontrarás recomendaciones prácticas para optimizar esta integración en producción.

- Adhesivado bajo VOC: laminado acrílico < 5 g VOC/m².

- Tolerancia cero huecos: juntas ≤ 0,2 mm para evitar rattling y fugas.

- TIM fluido + silicona: dúo ideal con placa fría.

- Ensayos de compresión residual: ≥ 60 % tras 100 ciclos de apertura de tapa.

El rendimiento final de la espuma depende tanto de la formulación como de cómo se incorpora al pack. Yendo más allá de los “tips” básicos, en esta tabla, se recogen algunas pautas:

| Paso | Recomendación ZFoam | Beneficio |

|---|---|---|

| Limpiar y acondicionar | Isopropanol 70 % + desgasificado 30 min a 50 °C en aluminio mecanizado. | Adhesión constante; sin delaminaciones. |

| Adhesivo | PSA acrílico < 5 g VOC m² para proyectos REACH; hot-melt PUR si necesitas ≥ 2 N cm⁻¹ a 85 °C. | Montaje rápido sin comprometer peeling. |

| Diseño de junta | Compresión objetivo: 30-40 % en silicona, 45-50 % en EPP; radios ≥ 1 mm en esquinas. | Mantiene IP-67 y evita pandeo. |

| Control de “cero huecos” | Verificación óptica de espesores críticos ≤ 0 ,2 mm; cuñas EVA en intersticios. | Elimina vías de entrada de polvo/agua. |

| Compatibilidad térmica | Silicona conductiva (Shore 00 30-45) + TIM fluido en placa fría. | ΔT borde-celda ↓ ≥ 3 °C frente a TIM solo. |

| Compresión residual | Objetivo ≥ 60 % tras 100 ciclos de apertura de tapa. | Garantiza sellado a lo largo de vida útil. |

*Regla rápida

Para packs sometidos a vibración armónica > 12 g, diseña la espuma para trabajar al 35 % de su espesor original, así absorbe energía sin fatiga prematura.

La espuma que decide el resultado

Una buena elección de espuma no es un detalle menor. Al final, todo se reduce a encontrar el equilibrio justo entre seguridad, coste y sostenibilidad:

- Seguridad extrema — silicona BISCO® / PORON®, PVDF®, Zotek N®, Zotek F®.

- Coste & acústica — PU, Azote®

- Ligereza estructural — EPP moldeado.

¿Te ayudamos a encontrar esa decisión? Contáctanos.